منشار قطع CNC أحادي الرأس ومنشار قطع مستمر

يمكن تلخيص المزايا الأساسية لآلات قطع الألومنيوم، بناءً على أدائها وخصائص تطبيقها، على النحو التالي:

دقة معالجة عالية: تحقق نماذج CNC الأوتوماتيكية بالكامل دقة تتراوح بين ±0.05-0.1 مم، مع التحكم في الانحراف الزاوي ضمن ±0.1 درجة، مما يوفر قطعًا سلسة وخالية من النتوءات تلبي متطلبات القطاعات الراقية مثل الإلكترونيات والفضاء.

كفاءة عالية وقابلية للتكيف: تغطي طُرزنا، من اليدوية إلى الآلية بالكامل، جميع سيناريوهات الطاقة الإنتاجية. تُنتج الآلات الآلية بالكامل ما بين 300 و800 قطعة في الساعة، مُلبيةً بذلك متطلبات إنتاج دفعات تتجاوز 1000 قطعة يوميًا.

توافق واسع مع مختلف المواد: متوافق مع الألومنيوم النقي، وسبائك الألومنيوم، ومواد الألومنيوم الأخرى، ويستطيع قطع النحاس أيضًا. بفضل استبدال شفرات المنشار المتخصصة، يُعالج هذا الجهاز قطع الألومنيوم بسماكات مختلفة (1-200 مم) ويتوافق مع ظروف تشغيل خاصة.

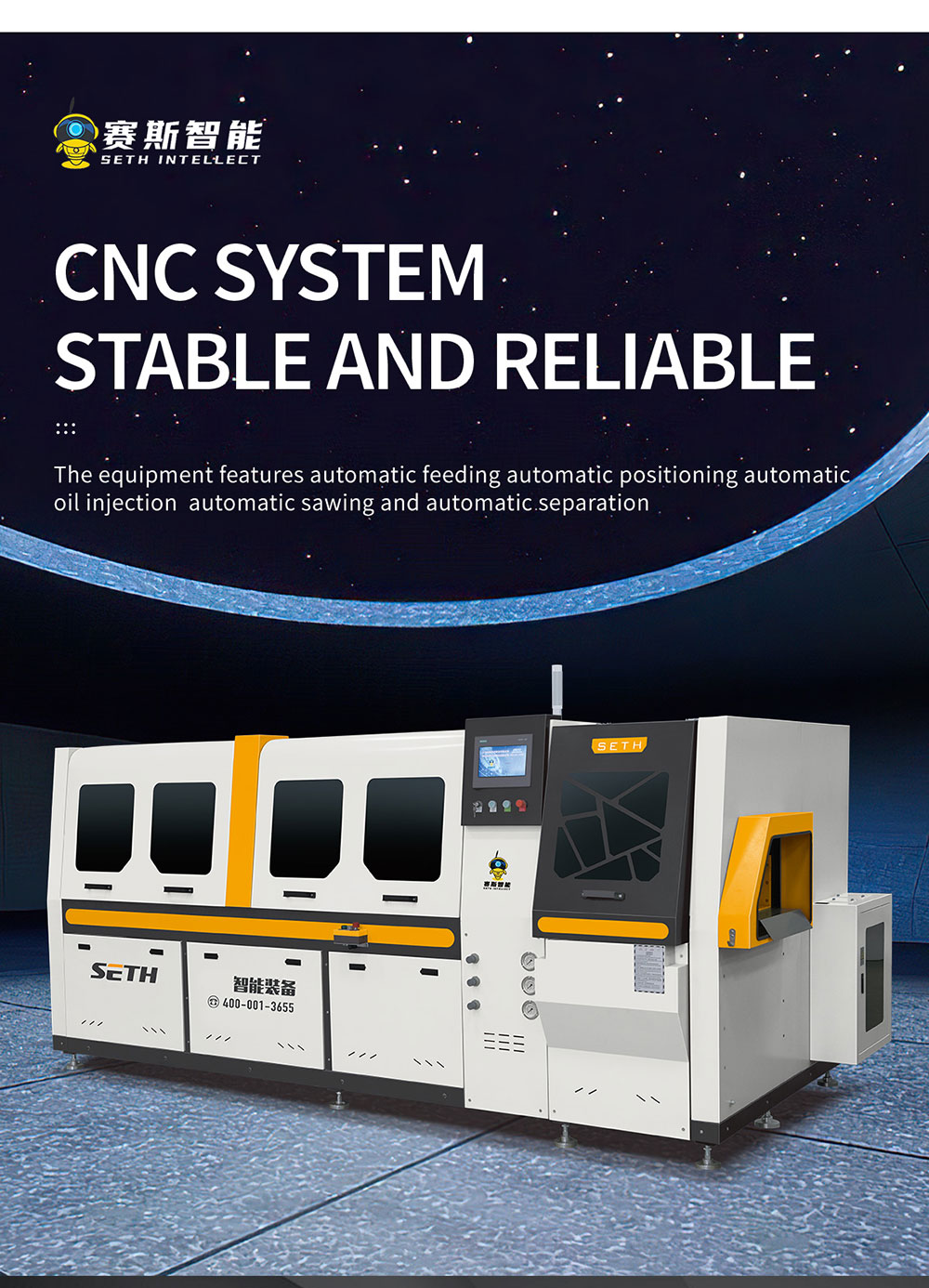

تشغيل مستقر وموفر للطاقة: هيكل متين مع تصميم دقيق لقضبان التوجيه يقلل الاهتزاز. يتجاوز عمر نظام النقل 100,000 ساعة مع معدل فشل أقل من 0.5%. تُقلل الطرازات المتميزة من استهلاك الطاقة بنسبة 30% مقارنةً بالمعدات التقليدية.

سهولة التشغيل والصيانة: تصميمها المعياري يُسهّل استبدال شفرات المنشار ومكوناته بسرعة. تتميز الطرازات المتطورة بوظائف ذكية مثل رش الزيت تلقائيًا وتحسين الذكاء الاصطناعي، مما يُقلل التدخل اليدوي وهدر المواد (محققًا معدل استخدام 98.5%).

سلامة شاملة: مُجهزة بأغطية واقية، وأزرار إيقاف طارئة، وأجهزة حماية من التسرب. تتضمن بعض الطرازات مستشعرات بالأشعة تحت الحمراء تُوقف التشغيل تلقائيًا عند اقتراب العمال من منطقة القطع، مما يُقلل من مخاطر التشغيل.

آلات قطع الألومنيوم: المعدات الأساسية لمعالجة الألومنيوم ودليل الاختيار العلمي

في الأنظمة الصناعية الحديثة، أصبحت سبائك الألومنيوم مواد أساسية في قطاعات البناء والسيارات والفضاء والإلكترونيات، بفضل مزاياها الفريدة المتمثلة في خفة الوزن والمتانة العالية ومقاومة التآكل. وباعتبارها المعدات الأساسية في معالجة الألومنيوم، فإن أداء آلات قطع الألومنيوم يُحدد بشكل مباشر كفاءة المعالجة ودقة المنتج وتكاليف الإنتاج. من الوحدات المدمجة التي تُشغّل يدويًا إلى الأنظمة الذكية المؤتمتة بالكامل، واكب تطور آلات قطع الألومنيوم باستمرار التطورات الصناعية، مما يُمثل عاملًا رئيسيًا في توسيع آفاق تطبيقات الألومنيوم.

1. التحليل الأساسي لآلات قطع الألومنيوم: فهم شامل من المبدأ إلى التطبيق

1. مبدأ العمل الأساسي والتكوين

يعتمد المنطق التشغيلي الأساسي لآلات قطع الألومنيوم على المفهوم المبتكر "قطعة عمل ثابتة، أداة متحركة". يدفع محرك كهربائي أداة القطع للدوران بسرعات عالية، ويعمل جنبًا إلى جنب مع نظام تغذية دقيق لقص وفصل مواد الألومنيوم. وهذا يحل بشكل أساسي المشكلات السائدة في المعالجة التقليدية، مثل استهلاك الطاقة العالي والاهتزاز الكبير وجودة القطع الرديئة. تتكون مكوناته الرئيسية من ثلاثة أنظمة رئيسية: - نظام الطاقة: يستخدم عادةً محركات سيرفو تيار متردد مع تحكم عالي الدقة في الموضع، مما يتيح تعديلًا مرنًا للسرعة بناءً على خصائص الألومنيوم. - نظام القطع: يتميز بشفرات منشار مطلية بالكربيد أو الماس، وعادةً ما تحتوي على 60-120 سنًا - كلما زاد عدد الأسنان، زادت نعومة أسطح القطع. - نظام التحكم: يستخدم وحدات CNC لضبط المعلمات مسبقًا والدورات الآلية؛ تدمج الطرز المتطورة خوارزميات الذكاء الاصطناعي لتحسين مسارات القطع.

2. الأنواع السائدة وسيناريوهات التطبيق

بناءً على مستويات الأتمتة وقدرات المعالجة، تنقسم آلات قطع الألومنيوم إلى أربع فئات لتناسب مقاييس الإنتاج المختلفة:

- ماكينات قطع الألمنيوم اليدوية: تعتمد على التغذية اليدوية وتحديد المواقع والقطع. إنها توفر تشغيلًا مرنًا بتكلفة أقل (حوالي 15,800-38,000 ين ياباني)، مما يجعلها مناسبة لورش العمل الصغيرة أو مهام قطع الدفعات الصغيرة غير المتكررة. تتراوح الدقة من ± 0.2 إلى 0.5 مم.

آلات قطع الألومنيوم شبه الآلية: تُؤتمت عملية القطع مع الحاجة إلى مساعدة يدوية في التحميل. تُوازن هذه الآلات بين الكفاءة والتكلفة، وهي مناسبة للإنتاج متوسط الحجم في الشركات الصغيرة والمتوسطة، مثل العمليات اليومية في ورش تصنيع الأبواب والنوافذ.

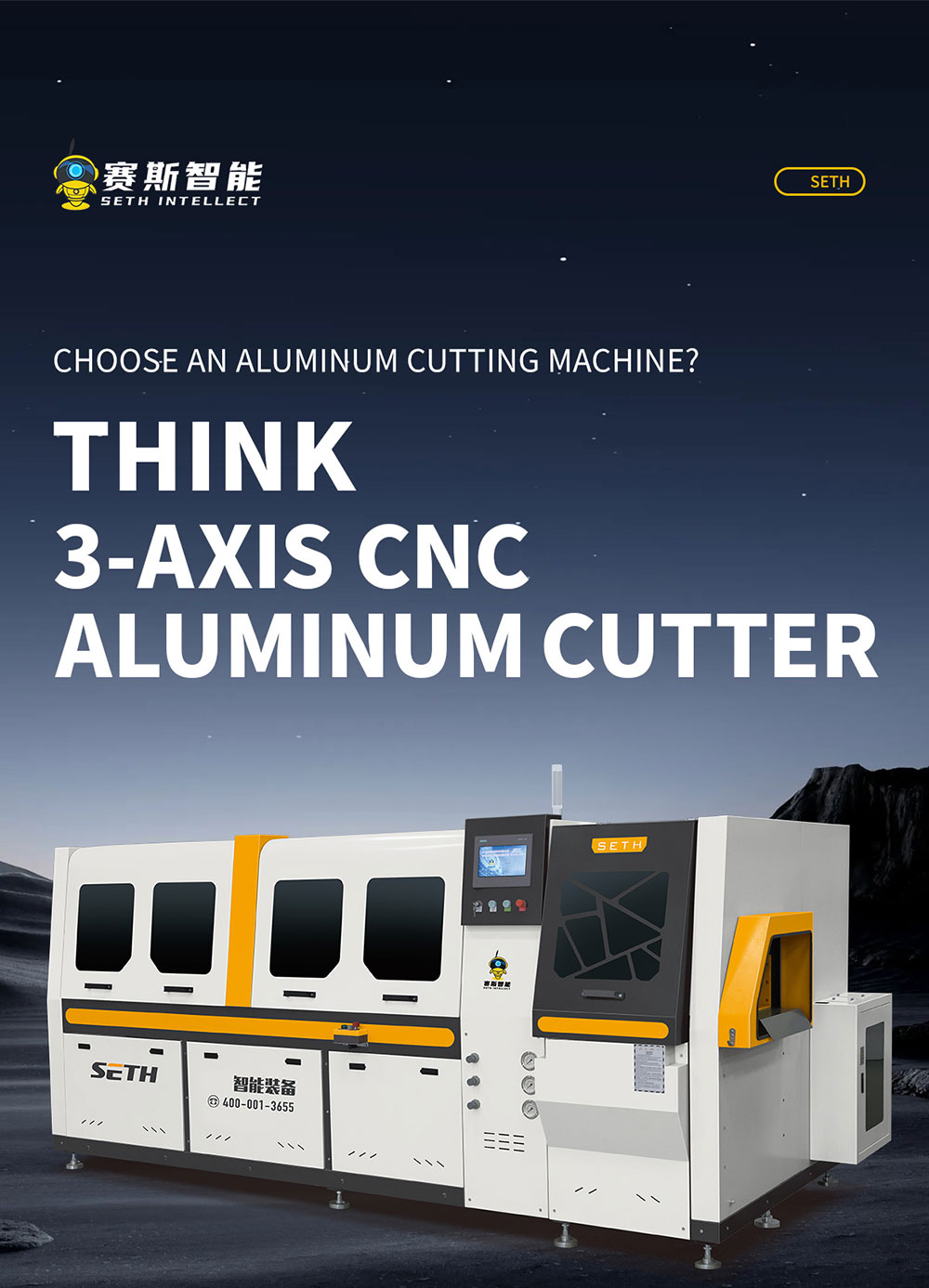

- آلة قطع الألومنيوم CNC الأوتوماتيكية بالكامل: تدمج التغذية التلقائية والتحجيم والتثبيت والتفريغ. يدعم القطع متعدد الزوايا (45 درجة، 90 درجة، وما إلى ذلك) بدقة تصل إلى ±0.05-0.1 مم. يحقق 300-800 قطع في الساعة. المعدات الأساسية للإنتاج الضخم لمقاطع الألمنيوم، وتستخدم على نطاق واسع في مكونات السيارات، وبناء الجدران الساترة، وما إلى ذلك. النطاق السعري: 50,000 - 200,000+ ين ياباني.

- آلات قطع الألومنيوم المتخصصة: تتضمن قواطع عالية السرعة (مناسبة لأجزاء ألومنيوم رفيعة بسمك 1-10 مم مثل العبوات الإلكترونية) وقواطع للخدمة الشاقة (قادرة على معالجة ألومنيوم بسمك 100-200 مم لتصنيع مكونات الفضاء الجوي)، وتتطلب التخصيص لظروف تشغيلية محددة.

3. مجالات التطبيق الأساسية

تتخلل ماكينات قطع الألمنيوم جميع مراحل الإنتاج الصناعي:

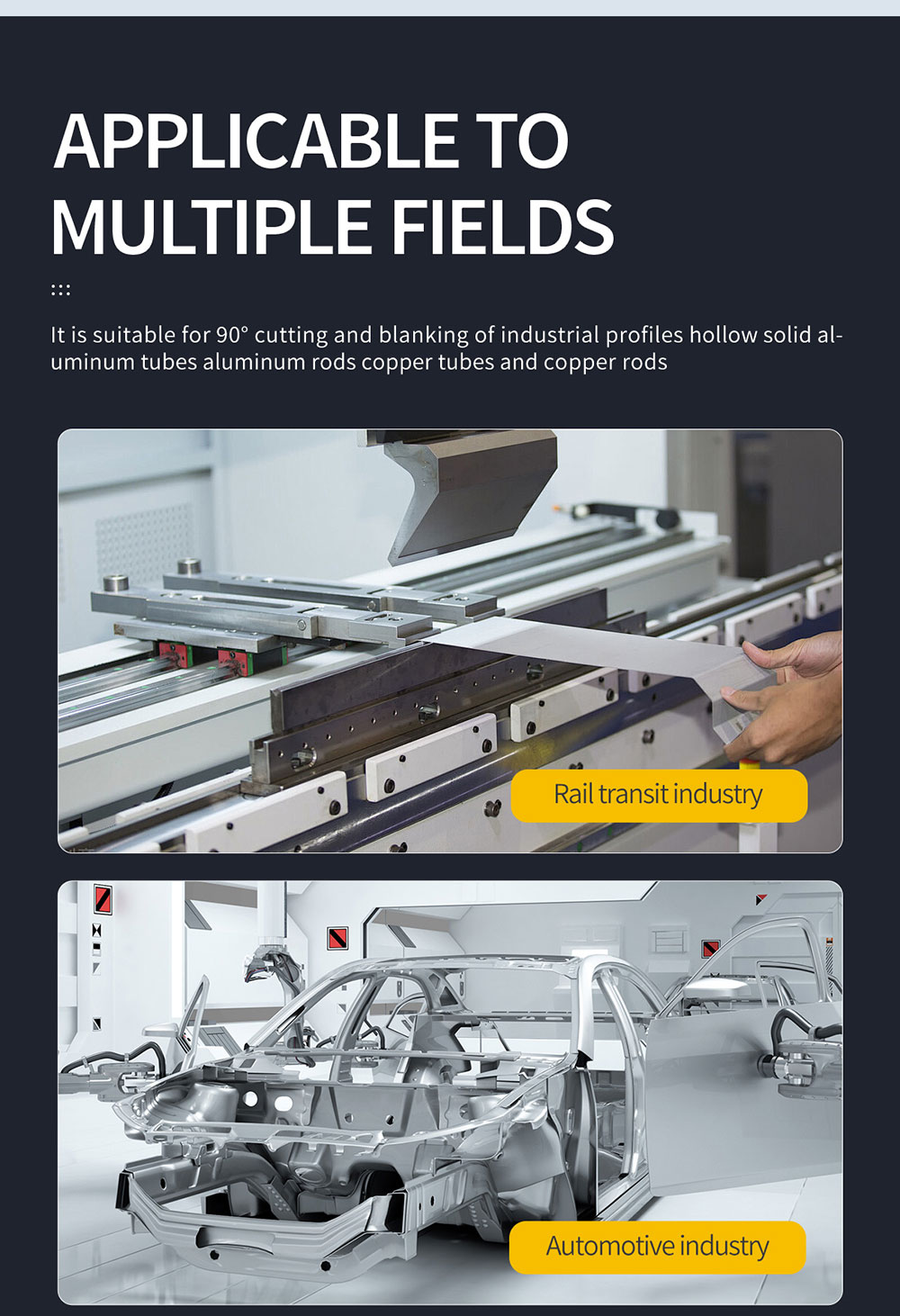

- البناء: يقطع بدقة مقاطع الأبواب والنوافذ وأعمدة الحائط الساتر لضمان التكامل السلس.

- السيارات: معالجة هياكل الجسم خفيفة الوزن ومحاور العجلات لتلبية متطلبات خفض الوزن.

- الإلكترونيات: توفر قطعًا عالية الدقة لمبددات الحرارة وأغطية المعدات.

- الفضاء والطيران: يلبي معايير التصنيع الصارمة لمكونات الهياكل المصنوعة من سبائك الألومنيوم في المركبات الفضائية.

II. الاختيار العلمي: تصميم حل لآلة قطع الألومنيوم مُصمم خصيصًا لاحتياجاتك

عند اختيار آلة قطع ألومنيوم، تجنب الاعتقاد الخاطئ بأن "المواصفات الأعلى هي الأفضل دائمًا". بدلاً من ذلك، أنشئ نظام تقييم شامل يُركز على متطلبات المعالجة، وتكاليف التشغيل، وخدمة ما بعد البيع. تُعدّ الأبعاد الستة الأساسية التالية اعتبارات رئيسية لضمان ملاءمة المعدات.

1. مطابقة متطلبات المعالجة بدقة

تُشكّل احتياجات المعالجة نقطة البداية المنطقية للاختيار. يجب تحديد ثلاثة معايير أساسية بوضوح:

معايير المواد: تحديد نوع الألومنيوم (ألومنيوم نقي، سبيكة ألومنيوم، أنابيب/قضبان/صفائح ألومنيوم)، وسمكه، وأبعاد مقطعه العرضي. على سبيل المثال، يتطلب قطع مقاطع ألومنيوم بأبعاد 120 مم × 80 مم معدات مطابقة لأعلى مواصفات القطع. بينما قد يكون قطع النحاس متوافقًا، يتطلب قطع الفولاذ المقاوم للصدأ شفرات منشار متخصصة وسرعات دوران منخفضة.

متطلبات الدقة: يتطلب قطاعا الإلكترونيات والفضاء نماذج CNC (تفاوت ±0.1 مم). قد تستخدم المقاطع المعمارية القياسية نماذج شبه آلية بدقة أقل قليلاً. دقة الزاوية بالغة الأهمية، حيث تتطلب مفاصل الأبواب والنوافذ تحكمًا في خطأ الزاوية بمقدار ±0.1 درجة.

متطلبات الطاقة الإنتاجية: احسب متوسط الإنتاج اليومي. لإنتاج أقل من 500 قطعة يوميًا، تكفي النماذج شبه الآلية؛ أما لأكثر من 1000 قطعة يوميًا، فتتطلب معدات CNC آلية بالكامل. تجنب "الزيادة في الحجم" (إهدار الطاقة) أو "النقص في الحجم" (التسبب في زيادة التحميل).

2. التركيز على معايير الأداء الأساسية

تُحدد معايير الأداء جودة وكفاءة المعالجة بشكل مباشر. حدّد أربعة مؤشرات رئيسية:

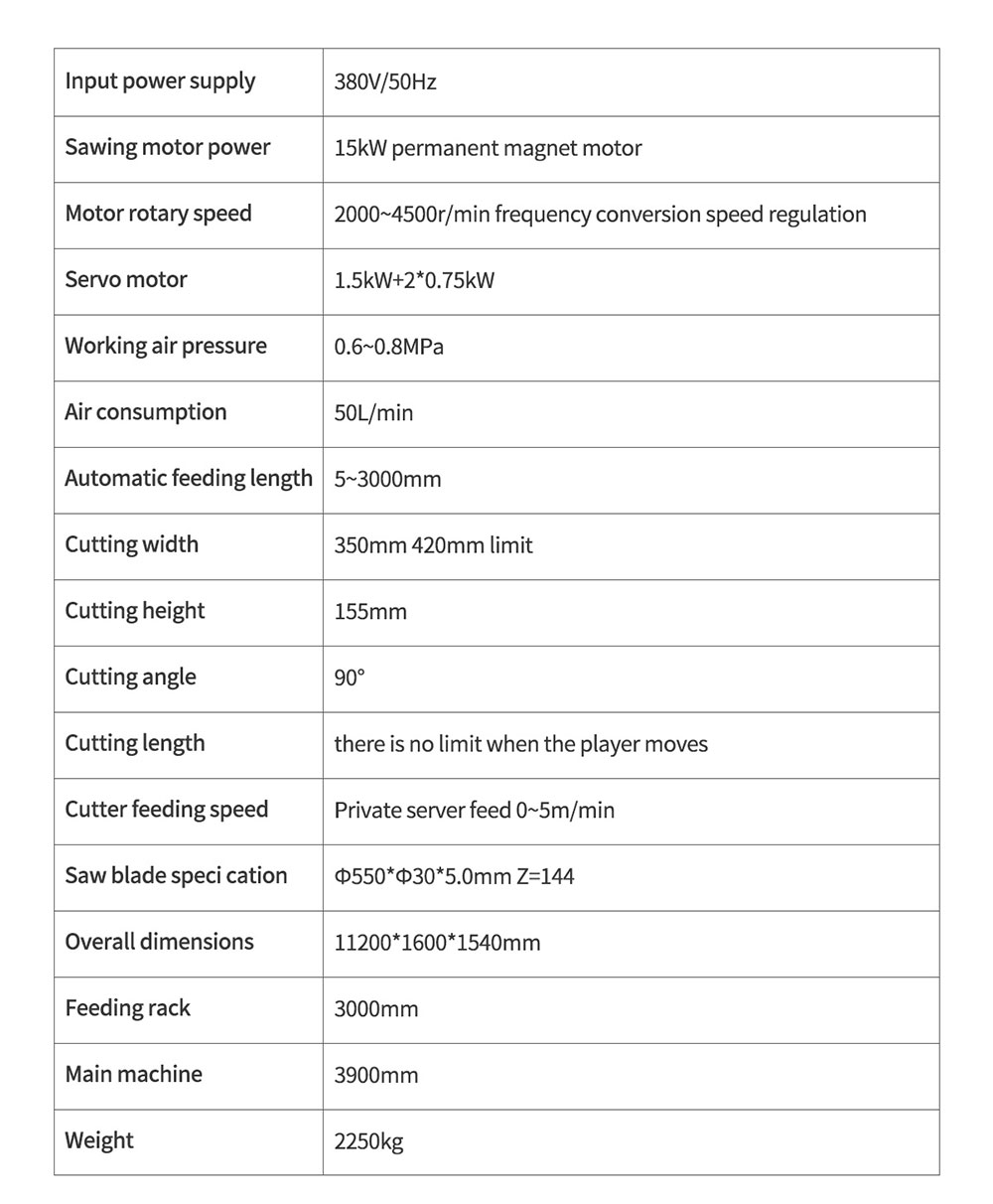

نظام القيادة: تتراوح قوة المحرك بين 1.5 و15 كيلوواط. اختر 1.5 و5 كيلوواط للمعدات الصغيرة، و5 و15 كيلوواط للمعدات الثقيلة. يُفضّل استخدام محركات السيرفو، التي توفر سرعة استجابة ودقة تحكم فائقة مقارنةً بالمحركات غير المتزامنة القياسية.

يُجسّد تطور آلات قطع الألومنيوم - من التشغيل اليدوي إلى القطع الذكي - مسيرة الأتمتة الصناعية. لا يقتصر اختيار آلة قطع الألومنيوم المناسبة على شراء المعدات فحسب، بل يُعدّ خطوةً حاسمةً في بناء نظام إنتاج فعّال. فمن خلال التوافق الدقيق بين متطلبات المعالجة، والتركيز على الأداء الأساسي، وإعطاء الأولوية لدعم ما بعد البيع، يُمكن للشركات تجنب هدر الموارد مع ضمان تحسيناتٍ مزدوجة في جودة المعالجة وكفاءتها. في عالمنا اليوم، حيث تتزايد استخدامات سبائك الألومنيوم، ستصبح آلة قطع الألومنيوم المُناسبة حليفًا قويًا في تعزيز القدرة التنافسية الأساسية للشركة.

نظام الطاقة: قوة المحرك ١.٥-١٥ كيلوواط (للأجهزة الصغيرة ١.٥-٥ كيلوواط، وللأجهزة الثقيلة ٥-١٥ كيلوواط). تُفضّل محركات السيرفو لسرعة استجابة فائقة ودقة تحكم عالية.

معلمات القطع: قطر شفرة المنشار 120-500 مم (متوافق مع سمك القطع)، سرعة الدوران 3000-4500 دورة في الدقيقة (متخصصة في سبائك الألومنيوم)، معدل التغذية 20-30 م / دقيقة للمواد الرقيقة، 5-10 م / دقيقة للمواد السميكة.

هيكل مستقر: إطار شديد التحمل + قضبان توجيه دقيقة، مشبك مادة هوائية/هيدروليكية لمنع الانحراف، عمر نظام النقل يتجاوز 100000 ساعة مع معدل فشل أقل من 0.5%.

الميزات الذكية: تتضمن رش الزيت تلقائيًا (يقلل من التصاق رقاقة الألومنيوم)، وتحسين الذكاء الاصطناعي (يحقق 98.5% من استخدام المواد)، والتوافق مع المواصفات المتعددة (يستوعب أكثر من 1000 نوع من الملفات الشخصية)، والمزيد.

لقد تغلغل تطبيق آلات قطع الألمنيوم في كل جانب من جوانب الإنتاج الصناعي: في قطاع البناء، تتيح هذه الآلات قطعًا دقيقًا لمحات الأبواب والنوافذ وإطارات الجدران الستارية، مما يضمن وصلات محكمة؛ وفي صناعة السيارات، فإنها تلبي متطلبات الوزن الخفيف من خلال معالجة إطارات الجسم، ومحاور العجلات، والمكونات الأخرى؛ وفي صناعة الإلكترونيات، تقدم قطعًا عالية الدقة لأحواض الحرارة وعلب المعدات؛ وفي مجال الطيران، فإنها تلبي معايير التصنيع الصارمة للمكونات الهيكلية المصنوعة من سبائك الألومنيوم في المركبات الفضائية.

تعتبر متطلبات المعالجة بمثابة نقطة البداية المنطقية لاختيار المعدات، مما يستلزم توضيح ثلاثة معايير أساسية:

مواصفات المواد: تحديد نوع الألومنيوم (ألومنيوم نقي، سبيكة ألومنيوم، أنابيب/قضبان/صفائح ألومنيوم)، وسمكه، وأبعاد مقطعه العرضي. على سبيل المثال، يتطلب قطع مقاطع ألومنيوم بأبعاد 120 مم × 80 مم اختيار معدات تتوافق مع أقصى قدرة قطع. في حين أن قطع النحاس قد يكون متوافقًا، فإن معالجة الفولاذ المقاوم للصدأ تتطلب شفرات منشار متخصصة وسرعة دوران منخفضة.

متطلبات الدقة: تُعد نماذج CNC (بتفاوت ±0.1 مم) أساسية لتطبيقات الإلكترونيات والطيران. أما الآلات شبه الآلية ذات الدقة الأقل قليلاً، فتُناسب التصاميم المعمارية القياسية. كما أن دقة الزوايا بالغة الأهمية، حيث تتطلب مفاصل الأبواب والنوافذ تحكمًا بتفاوت ±0.1 درجة.

متطلبات الطاقة الإنتاجية: احسب متوسط الإنتاج اليومي. لإنتاج أقل من ٥٠٠ قطعة يوميًا، تكفي النماذج شبه الآلية؛ أما لأكثر من ١٠٠٠ قطعة يوميًا، فتتطلب معدات CNC آلية بالكامل. تجنب "الزيادة في الحجم" (إهدار الطاقة) أو "النقص في الحجم" (التسبب في زيادة التحميل).

2. التركيز على معايير الأداء الأساسية

تُحدد معايير الأداء جودة وكفاءة المعالجة بشكل مباشر. أعطِ الأولوية لهذه المقاييس الأربعة:

نظام الطاقة: تتراوح قدرة المحرك بين 1.5 و15 كيلوواط. اختر 1.5 و5 كيلوواط للمعدات الصغيرة، و5 و15 كيلوواط للمعدات الثقيلة. أعطِ الأولوية لمحركات السيرفو، التي توفر سرعة استجابة ودقة تحكم فائقة مقارنةً بالمحركات غير المتزامنة القياسية.

- معايير القطع: تتراوح أقطار شفرات المنشار عادةً بين ١٢٠ و٥٠٠ مم، بما يتناسب مع سُمك المادة؛ وتتراوح سرعة الدوران الموصى بها بين ٣٠٠٠ و٤٥٠٠ دورة/دقيقة (لسبيكة الألومنيوم). يجب أن تتراوح سرعة التغذية بين ٢٠ و٣٠ مترًا/دقيقة للمواد الرقيقة (أقل من ١٠ مم)، وتُخفض إلى ٥-١٠ أمتار/دقيقة للمواد السميكة (أكثر من ٥٠ مم) لحماية شفرة المنشار.

هيكل مستقر: يتميز بإطار متين مع تصميم دقيق لسكة التوجيه، مع أنظمة تثبيت هوائية/هيدروليكية للمواد لمنع إزاحة المواد أثناء القطع. تتميز المعدات عالية الجودة بأنظمة نقل بعمر افتراضي يتجاوز 100,000 ساعة، ومعدلات فشل أقل من 0.5%.

- الميزات الذكية: تتضمن الموديلات المتطورة أنظمة رش الزيت الأوتوماتيكية لتقليل التصاق رقائق الألومنيوم، ووظائف تحسين الذكاء الاصطناعي التي تعزز استخدام المواد إلى 98.5%، وأنظمة التوافق متعددة المواصفات القابلة للتكيف مع أكثر من 1000 نوع من الملفات الشخصية.

3. تقييم تكاليف السلامة والصيانة

وتعتبر تكاليف التشغيل على المدى الطويل والسلامة أمرين بالغي الأهمية:

ميزات السلامة: تشمل المكونات الأساسية واقيات واقية، وأزرار إيقاف طارئة، وأجهزة فصل التيار المتبقي (RCDs). بعض الطرز المتطورة مزودة بأجهزة استشعار بالأشعة تحت الحمراء تُوقف التشغيل تلقائيًا عند اكتشاف وجود شخص في منطقة القطع.

سهولة الصيانة: أعطِ الأولوية للتصاميم المعيارية لسهولة استبدال المكونات الأساسية، مثل شفرات المنشار والمحامل. افهم عمر الشفرات (شفرات السبائك القياسية تدوم من 300 إلى 500 ساعة)؛ استبدلها فورًا عند مواجهة تقطيع خشن أو ضوضاء غير طبيعية.

- كفاءة الطاقة: تعمل المنتجات من الشركات ذات التقنية العالية على المستوى الوطني عادة على تقليل استهلاك الطاقة بنسبة 30% مقارنة بالنماذج التقليدية، مما يؤدي إلى تحقيق وفورات كبيرة في الكهرباء على المدى الطويل.

4. تقييم العلامة التجارية وخدمة ما بعد البيع

باعتبارها معدات صناعية، فإن خدمة ما بعد البيع تؤثر بشكل مباشر على استمرارية الإنتاج:

اختيار العلامات التجارية: نعطي الأولوية للمصنعين الحاصلين على شهادات ISO 9001 وCE، مثل شركة Deshang Environmental (شركة رائدة في مجال الهندسة الدقيقة)، وشركة Jiangyin Haiqing (شركة متخصصة في استقرار الصناعات الثقيلة)، وشركة Wuxi Weien (شركة رائدة في مجال التصنيع الذكي). وتشمل قائمة عملائها شركات مرموقة مثل شركة بناء السفن الصينية الحكومية وتسلا.

ضمانات الخدمة: يجب أن تكون المكونات الأساسية مشمولة بضمان لمدة سنة إلى سنتين. تتطلب استجابة فورية على مدار الساعة، مع إمكانية حل أكثر من 80% من المشكلات عن بُعد. يجب أن يصل المهندسون خلال 48 ساعة في حال وجود مشكلات معقدة. يقدم بعض المصنّعين تدريبًا مجانيًا للمشغلين ودروسًا تعليمية بالفيديو لتقليل تكاليف تدريب الموظفين.

5. التحقق من أداء التشغيل الفعلي

بالإضافة إلى المواصفات، يُقدم الاختبار في الموقع تقييمًا مباشرًا: أحضر قطع عمل تمثيلية للقطع التجريبي للتأكد من سلاسة القطع وخلوها من النتوءات، وما إذا كانت تحمّلات الأبعاد ضمن النطاقات المقبولة. شغّل الآلة باستمرار لمدة ساعة لتقييم ما إذا كان يُظهر اهتزازًا ملحوظًا أو ضوضاء غير طبيعية، وما إذا كانت واجهتها بديهية وسهلة الاستخدام.

6. تحقيق التوازن بين الميزانية والفعالية من حيث التكلفة

منتجات ذات صله

أخبار ذات صلة

تم الإرسال بنجاح

سنتواصل معك بأقرب وقت ممكن