دليل خطوة بخطوة لمعالجة الأبواب والنوافذ والجدران الستارية المصنوعة من الألومنيوم

أصبح الألومنيوم المادة المفضلة للأبواب والنوافذ والجدران الساترة في البناء الحديث، بفضل خفة وزنه ومقاومته للتآكل ومرونة تصميمه. وتُعد معالجة الألومنيوم في هذه المكونات عملية منهجية تجمع بين الدقة الهندسية، ومراقبة الجودة الصارمة، والالتزام بمعايير الصناعة. فيما يلي شرح مفصل للخطوات الرئيسية لتصنيع الأبواب والنوافذ والجدران الساترة المصنوعة من الألومنيوم.

1. تحضير المواد الخام وفحصها

الخطوة الأولى في سلسلة المعالجة هي اختيار وفحص المواد الخام عالية الجودة لضمان أن المنتج النهائي يلبي المتطلبات الهيكلية والجمالية.

اختيار مقاطع الألمنيوم: يستخدم المصنعون عادةً سبائك الألمنيوم من سلسلة 6000 (مثل 6063 و6061) نظرًا لقابليتها الممتازة للبثق، ومتانتها، ومقاومتها للتآكل. يتم اختيار المقاطع بناءً على الاستخدام المقصود للمنتج، على سبيل المثال، مقاطع أكثر سمكًا لإطارات الجدران الساترية الحاملة، ومقاطع أنحف للنوافذ السكنية.

فحص الجودة: تخضع المقاطع الخام لفحوصات دقيقة للتحقق من الأبعاد (الطول، العرض، السُمك)، وحالة السطح (خالية من الخدوش، الانبعاجات، أو الأكسدة)، وتركيب المادة (عبر اختبارات مطيافية). تنتقل إلى المرحلة التالية فقط المقاطع التي تستوفي معايير ASTM أو GB أو معايير إقليمية أخرى.

تحضير المواد المساعدة: يتم أيضًا فحص المكونات الأخرى، مثل الزجاج (المقسى أو المزدوج الزجاج أو Low-E)، والأجهزة (المفصلات والأقفال والمقابض)، والمواد المانعة للتسرب (السيليكون وحشوات EPDM)، والمثبتات (مسامير الفولاذ المقاوم للصدأ والبراغي)، للتأكد من الجودة والتوافق.

2. قطع وتحديد حجم مقاطع الألومنيوم

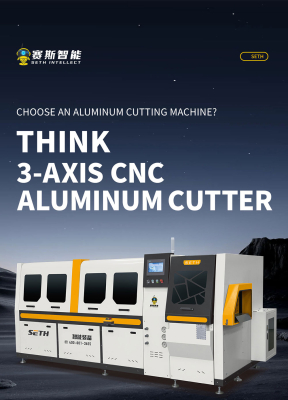

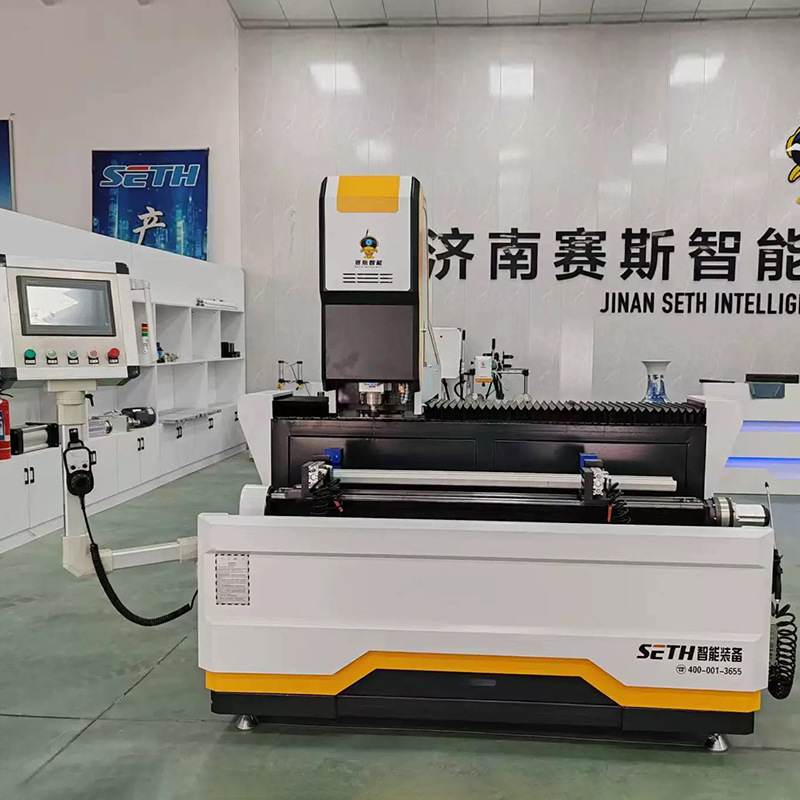

بمجرد الموافقة على المواد الخام، يتم قطع مقاطع الألومنيوم إلى أطوال وأشكال دقيقة باستخدام معدات متخصصة - وهذه الخطوة مهمة لضمان التجميع المناسب في وقت لاحق.

المعدات المستخدمة: تشمل الأدوات الشائعة آلات القطع ذات التحكم الرقمي بالحاسوب (CNC)، ومناشير المتراس، والمناشير الدائرية ذات الشفرات الماسية. تُفضّل آلات التحكم الرقمي بالحاسوب (CNC) للمشاريع الكبيرة أو المعقدة، نظرًا لدقتها التي تصل إلى ±0.1 مم.

مواصفات القطع: تُقطع المقاطع وفقًا للرسومات الهندسية التفصيلية. على سبيل المثال، تتطلب إطارات النوافذ قطعًا بزاوية 45 درجة لوصلات الزوايا، بينما تُقطع أعمدة الجدران الستارية (الإطارات الرأسية) لتتناسب مع ارتفاع أرضية المبنى.

إزالة النتوءات: بعد القطع، تُصقل حواف المقاطع باستخدام آلات الصنفرة أو الأدوات اليدوية لإزالة النتوءات الحادة. هذا يمنع الإصابات أثناء التجميع ويضمن إحكام الغلق عند توصيل المكونات.

3. اللكم والحفر والقطع

من أجل استيعاب الأجهزة وأدوات التثبيت والزجاج، تخضع مقاطع الألومنيوم للثقب أو الحفر أو القطع لإنشاء ثقوب أو فتحات أو تجاويف.

التثقيب: تُحدث ماكينات التثقيب ذات التحكم الرقمي (CNC) ثقوبًا موحدة للمفصلات والأقفال وأنظمة الصرف. على سبيل المثال، تُثقب إطارات النوافذ (الأجزاء المتحركة) لتناسب آليات المقابض، بينما تُثقب مقاطع الجدران الستارية لتثبيت الألواح الزجاجية.

الحفر: تُحدث آلات الحفر (التي غالبًا ما تُدار بواسطة التحكم الرقمي بالحاسوب) ثقوبًا دقيقة للمثبتات، مثل البراغي التي تربط أعمدة الجدران الستارية بهياكل المباني. ويُحدد حجم وموقع الثقوب بناءً على حسابات الأحمال لضمان استقرار الهيكل.

الشق: تُقطع شقوق (تجاويف) في المقاطع لإتاحة فواصل الزوايا أو لتركيب المكونات المساعدة. على سبيل المثال، تُشق مقاطع إطارات النوافذ لتثبيت حشوات EPDM، التي تُغلق الفجوات بين الإطار والزجاج.

فحص الجودة: بعد هذه الخطوة، يتم فحص كل ملف تعريف للتأكد من أن حجم الفتحة وموضعها وعمقها تلبي متطلبات التصميم - أي أخطاء هنا يمكن أن تؤدي إلى عدم المحاذاة أثناء التجميع.

4. معالجة السطح

تتطلب مقاطع الألومنيوم معالجة سطحية لتعزيز متانتها ومقاومتها للتآكل وجمالها. ويعتمد اختيار المعالجة على بيئة المنتج (مثلاً، المناطق الساحلية تحتاج إلى حماية أكبر من التآكل) وتفضيلات التصميم.

الأكسدة: تُعد الأكسدة من أكثر المعالجات شيوعًا، وتتضمن غمر القطع في محلول كهربائي لتكوين طبقة أكسيد سميكة ومسامية على السطح. تُصبغ هذه الطبقة بعد ذلك (بألوان مثل الأسود والفضي والبرونز) وتُغلّف لتحسين مقاومتها للخدش. تُعد الأسطح المؤكسدة مثالية للمناطق ذات الحركة المرورية الكثيفة أو التطبيقات الخارجية.

طلاء المسحوق: تُرشّ المقاطع بمسحوق جاف (بوليستر، إيبوكسي، أو راتنجات هجينة) كهربائيًا، ثم تُعالَج في فرن بدرجة حرارة تتراوح بين 180 و220 درجة مئوية. يُتيح طلاء المسحوق مجموعة واسعة من الألوان والقوام (مطفي، لامع، أو مُزخرف)، كما يُوفّر مقاومة ممتازة للأشعة فوق البنفسجية والعوامل الجوية.

طلاء الفلوروكربون (PVDF): يُستخدم طلاء PVDF في التطبيقات فائقة المتانة (مثل جدران الأبراج الشاهقة). تتضمن هذه العملية تطبيق طلاء قائم على الفلوروبوليمر في طبقات متعددة، مما يوفر مقاومة فائقة للبهتان والتآكل والتلف الكيميائي. تدوم المقاطع المطلية بـ PVDF حتى 20 عامًا في البيئات القاسية.

التفتيش بعد المعالجة: يتم فحص المقاطع المعالجة للتأكد من سمك الطلاء (عبر مقاييس مغناطيسية)، وتناسق اللون، والالتصاق (باستخدام اختبارات الخدش أو التأثير) لضمان الامتثال للمعايير مثل AAMA 2605 (للطلاءات عالية الأداء).

5. تجميع المكونات

في هذه الخطوة، يتم تجميع مقاطع الألومنيوم المعالجة والزجاج والأجهزة والمواد المانعة للتسرب في الأبواب أو النوافذ أو وحدات الحائط الساتر النهائية.

تجميع الإطارات: للأبواب والنوافذ، تُربط المقاطع المقطوعة والمعالجة عند الزوايا باستخدام تقنيات مثل التثبيت الميكانيكي (البراغي)، أو الربط اللاصق (السيليكون الهيكلي)، أو الانصهار الحراري (للمركبات المصنوعة من كلوريد البوليفينيل والألومنيوم). تُجمع إطارات الجدران الستارية في وحدات أكبر (ألواح) عن طريق ربط الأعمدة والعوارض (الإطارات الأفقية) بالمسامير أو المسامير.

تركيب الزجاج: تُوضع ألواح الزجاج بعناية في أخاديد التزجيج بالإطار. وحسب التصميم، يُثبّت الزجاج في مكانه بواسطة حشوات EPDM (للنوافذ السكنية) أو مانع تسرب سيليكوني هيكلي (للجدران الستارية، والذي يتطلب فترة تصلب لمدة 24 ساعة). تُركّب الوحدات الزجاجية المزدوجة أو الثلاثية مع فواصل للحفاظ على إحكام الإغلاق والعزل الحراري.

تركيب الأجهزة: تُثبّت مكونات الأجهزة، مثل مفصلات الأبواب، وأقفال النوافذ، وألواح الوصول إلى الجدران الستارية، والمقابض، على الإطارات المُجمّعة. تتطلب هذه الخطوة محاذاة دقيقة لضمان سلاسة التشغيل؛ على سبيل المثال، تُضبط المفصلات لضمان دوران الأبواب بشكل متساوٍ دون ترهل.

العزل والعزل المائي: تُسد الفجوات بين الإطارات والزجاج وهياكل المباني بمادة مانعة للتسرب من السيليكون أو شريط إسفنجي لمنع تسرب المياه وتسرب الهواء والضوضاء. كما تُنظف فتحات التصريف لضمان تصريف المياه بشكل سليم، خاصةً للجدران الخارجية.

6. اختبار الجودة والتفتيش

قبل مغادرة المصنع، يخضع كل باب أو نافذة أو وحدة حائط ستائر من الألومنيوم لاختبارات شاملة للتأكد من أنها تلبي معايير الأداء والسلامة.

اختبار الأحمال الهيكلية: تُختبر وحدات الجدران الستارية لتحمل أحمال الرياح والثلوج والقوى الزلزالية باستخدام معدات متخصصة. على سبيل المثال، يُحاكي اختبار نفق الرياح الرياح العاتية للتحقق من تشوه الإطار أو إزاحة الزجاج.

اختبار ضيق الماء والهواء: تخضع الوحدات لاختبارات رذاذ الماء (لمحاكاة الأمطار الغزيرة) واختبارات ضغط الهواء (لقياس تسرب الهواء). بالنسبة للنوافذ، يتضمن ذلك وضع الوحدة في غرفة اختبار ومراقبة اختراق المياه أو تدفق الهواء - فقط الوحدات التي لديها معدلات تسرب أقل من حدود الصناعة (على سبيل المثال، ≥0.1 متر مكعب/(ساعة·متر)) تمر.

اختبار الوظائف: يتم اختبار الأبواب والنوافذ للتأكد من التشغيل السلس - يجب أن تعمل الأقفال بسهولة، ويجب أن تنزلق أو تتأرجح الأبواب دون احتكاك، ويجب أن تتحمل الأجهزة الاستخدام المتكرر (على سبيل المثال، 10000+ دورة فتح/إغلاق).

التفتيش البصري: تشمل الفحوصات النهائية التحقق من تشطيب السطح (لا يوجد شقوق أو بهتان اللون)، ومحاذاة المكونات (الإطارات مربعة، والزجاج في المنتصف)، والتسميات (رموز المنتج، والامتثال للمعايير).

7. التعبئة والتغليف والشحن

بعد اجتياز جميع الاختبارات، يتم تعبئة المنتجات النهائية لحمايتها أثناء النقل إلى مواقع البناء.

مواد التغليف: تُغلَّف الوحدات بأغشية واقية (لمنع الخدوش) وتُعبَّأ في صناديق خشبية أو كرتونية مزودة بحشوات إسفنجية. أما ألواح الجدران الستارية، الأكبر حجمًا والأثقل وزنًا، فغالبًا ما تُثبَّت على منصات نقالة بأشرطة لمنع تحركها.

التسمية: يتم وضع ملصق على كل عبوة يتضمن معلومات المنتج (رقم الموديل، الأبعاد، الكمية)، وعنوان الوجهة، وتعليمات المناولة (على سبيل المثال، "احفظه في وضع مستقيم"، "هش").

التخطيط اللوجستي: تُشحن المنتجات عبر الشاحنات أو السفن أو الحاويات، حسب موقع المشروع. بالنسبة لمشاريع الجدران الستارية واسعة النطاق، تُنسّق جداول الشحن مع موقع البناء لضمان التسليم والتركيب في الوقت المحدد.